塑胶模具在我们生活当中的运用还是体现出来了一定层面的广度的,就是比如说有一些机床的这一方面的底座是需要用到他的,有一些这种工具或者是这种产品当中是有对于它的运用的,那么还有一些情况,比如说有的是这种机身的一方面的外壳这样的情况的话,那么这是比较这种大一些的这种应用的情况,那么还有一些小的,比如说有一些是这种螺丝,这种的话它也是会用到这个东西的。

塑胶模具加工技术的创新,各种新型模具材料的广泛应用,模具零件的标准化、专业化,迫使我们加快设计速度,适应模具的发展。

速度的提高要求设计段在3天左右完成;塑胶模具精度的提高要求在设计过程中要明确考虑各部分的加工方法,尽量采用精度高、加工成本低的加工方法。精度和速度的提高是一致的。速度的提高必然要求精度的提高;精度的提高必然导致速度的提高。

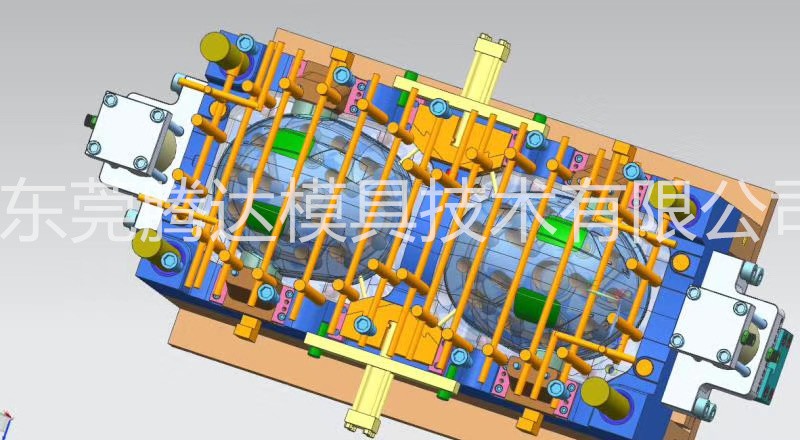

1.结构体系:模板、支撑柱、限位柱等。

2.成型系统:母模芯、公模芯、镶件等。

3.浇注系统:主流道、分支流道、浇口、冷渣井等。

4.导向定位系统:导柱、导套、零度精密定位、锥度精密定位等。

5.顶出系统:顶针、气缸针、推板、气顶、螺纹顶出、复合顶出等。

6.温控系统:水道、水塔、喷头等。

7.排气系统:分型面排气、镶块排气、顶针排气、排钢等。

8.抽芯系统:前模抽芯、后抽芯、斜顶等。

9.标准件系统:螺丝、套管、防水环等。

10.复位系统:微动开关、强制复位等。

对于用户来说,提高模具的使用寿命可以大大降低冲压成本。影响模具使用寿命的因素如下:

1、料类型和厚度;

2、是否选择合理的模具间隙;

3、模具的结构形式;

4、冲压时材料是否有良好的润滑;

5、模具是否经过特殊表面处理;

6、如镀钛、碳氮化钛;

7、上下炮塔对准;

8、合理使用调整垫片;

9、是否正确使用斜刃模具;

10、机床模架是否磨损;

锐化规则

打磨模具时应考虑以下因素:

(1) 在R0.1-0.25毫米的情况下,切削刃圆角的锐度取决于切削刃的锐度。

(2) 砂轮表面应清理干净。

(3) 建议使用松软的粗粒砂轮。如WA46KV

(4) 每次研磨量(刀具)不应超过0.013 mm。过度磨削会导致模具表面过热,相当于退火处理,模具变软,大大降低模具寿命。

(5) 打磨时必须添加足够的冷却液。

(6) 打磨时,冲头和下模应固定牢固,并使用专用工装夹具。

(7) 模具的研磨量是恒定的。如果达到此值,冲头将被报废。如果继续使用,很容易损坏模具和机器。

(8) 打磨后,应使用磨刀石处理边缘,以去除过度锋利的边缘。

(9) 磨尖后,清洗、退磁、上油。